世界的な菓子の世界では、この特別なヌガー、キャラメル、ピーナッツ バーが即座に認知され、消費者から支持されるブランドはほとんどありません。卸売業者やバイヤーにとって、この人気は予測可能な大量の販売に直接つながります。ただし、この商業的な信頼性は、基本的に、最終消費者が気づかないことが多い要素、つまり絶対的な一貫性に依存しています。すべてのバーは、最後のバーと同じ見た目、感触、重さでなければなりません。この揺るぎない均一性は偶然の問題ではありません。それは細心の注意を払って設計され、制御されたシステムの直接の結果です。 スニッカーズの生産ライン .

一貫性の問題は購入者にとって最も重要です。製品の重量が一定でない場合、メーカーから小売業者に至るサプライチェーン全体で重大な経済的損失が生じる可能性があります。また、重量申告に関する規制基準に違反する可能性もあります。したがって、その背後にある洗練さを理解することで、 スニッカーズの生産ライン これは単なる技術的な好奇心ではなく、サプライチェーンの信頼性の重要な要素です。原料の最初の混合から最終的な包装に至るシステム全体は、精密エンジニアリングとプロセス制御が最重要である一連のチェックとバランスが連動するように設計されています。この取り組みについて詳しく説明し、一貫性が積極的に強化され、測定される主要な段階に焦点を当てます。

バーを形成する前に、一貫性を確保するための基礎的なステップが原材料から始まります。の スニッカーズの生産ライン 組み立てから始まるのではなく、厳密な成分の標準化から始まります。ヌガー、キャラメル、ピーナッツ、チョコレートなどのインプットの組成と物理的状態は、均一なアウトプットを達成するために制御する必要がある重要な変数です。

バーの構造の重要な要素であるヌガーは、大量のバッチで調理されます。レシピは正確ですが、エアレーションと混合のプロセスも正確です。ヌガーの密度は注意深く監視されるパラメーターです。密度が変化すると、特定の重量に対して使用されるヌガーの体積が変化し、最終的なバーのサイズと質量に直ちに影響します。同様に、キャラメルも正確な温度と粘度に調理されます。これにより、堆積中に一貫して流れ、ヌガーベースに不均一に浸透しない均一な層が形成されます。ピーナッツは、一貫した流通を保証するために、サイズと重量によって選別および等級分けされます。大小の断片を制御せずに混合して使用すると、充填が不均一になり、空隙や密集した塊が生じ、バーの重量と構造的完全性に直接影響を及ぼします。すべてのコンポーネントをこのように細心の注意を払って準備することで、安定した予測可能な製造プロセスの準備が整い、一貫性の連鎖における最初の重要なリンクが形成されます。

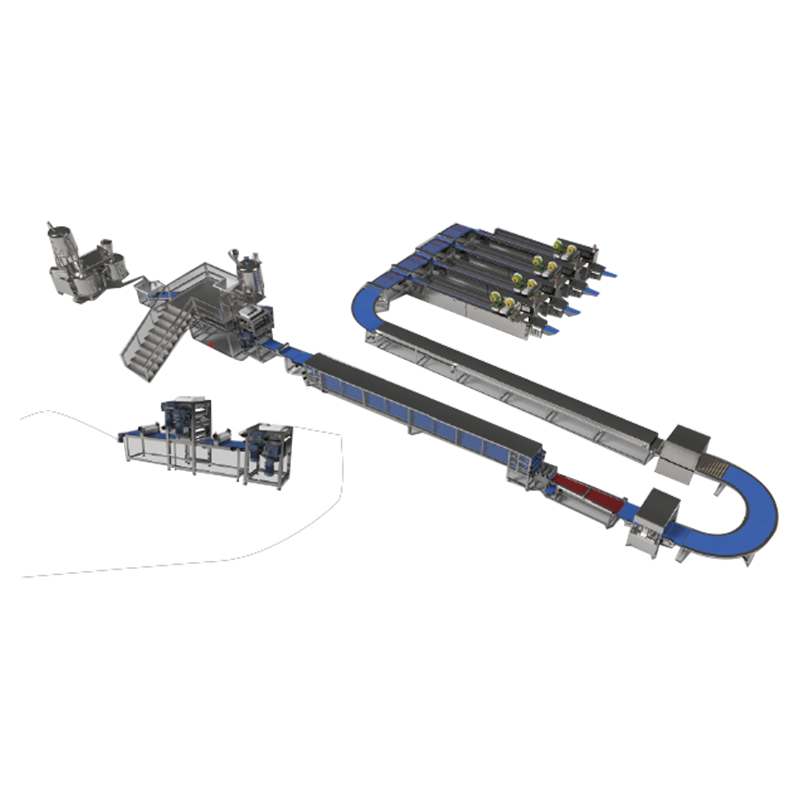

原料が厳格な基準に従って準備されると、 スニッカーズの生産ライン バーのコアを形成する最も重要な段階に移行します。ここでは、バーの基本寸法と質量を定義するために精密工学が中心となります。

通常、プロセスはヌガーから始まります。準備されたヌガーの塊は、押出ヘッドまたはローラー システムに供給され、連続した完璧な寸法のスラブに成形されます。このスラブの厚さ、幅、密度は継続的に監視されます。 Even minor deviations in the slab’s profile would be compounded in later stages, making this initial forming operation vital.ヌガーに続いて、キャラメルの層が正確に堆積されます。キャラメルの塗布は単純に注ぐだけの作業ではありません。それは従量制プロセスです。 精密デポジッター これは洗練された注射器のように機能し、動くヌガーベースに正確な量のキャラメルを放出します。この容積制御は質量制御の直接的な方法であり、すべてのバーセグメントに同じ量のキャラメルが確実に含まれるようにします。最後に、事前に計量した量のピーナッツをキャラメル層全体に均等に分配します。の使用 振動フィーダ または同様の装置を使用すると、固まったり隙間ができたりすることなく、ナッツの単一の一貫した層が保証されます。次に、この層状構造を冷却トンネルに移動して形状を設定し、この段階で達成された正確な寸法を固化します。

層状の塊が冷却されて固まった後、個々のバーに切断されます。これは一貫性を保つための決定的な瞬間であり、使用されるテクノロジーは単純なギロチンとは程遠いものです。の スニッカーズの生産ライン を雇用しています マルチワイヤー切断システム 。このプロセスでは、密に配置された一連の高圧ワイヤーが製品の連続スラブを通過し、製品を個別のバーに切断します。このシステムの利点は数多くあります。まず、製品の変形や無駄を最小限に抑えたきれいなカットが作成されます (製品の重要な要素です)。 収量の最適化 )、製品を圧縮できるブレードとは異なります。次に、一貫性のために最も重要なことは、ワイヤが相互に正確な距離で固定されていることです。これにより、スラブから切断されたすべてのバーが同じ長さと幅を持つことが保証されます。制御されたスラブプロファイルと固定距離切断システムの組み合わせにより、エンロービング前のすべてのバーのコア質量が実質的に同一であることが保証されます。このレベルのコントロールが最終的な体重目標を達成するための基礎となります。

次の重要な段階は、チョコレート コーティングの塗布です。エンロービングのプロセスは微妙なバランスで行われます。最終的な重量や外観に直接影響を与える過剰または不均一な量のコーティングを塗布することなく、バーを完全にカバーする必要があります。

エンロービングセクションは、バーがコンベア上を通過する溶けたチョコレートのカーテンで構成されています。ここでの一貫性の鍵は、チョコレートの粘度と温度、コンベアの速度、カーテン自体のデザインなど、いくつかの変数を制御することです。チョコレートは流動性を維持するために特定の温度に保持する必要があります。粘度が高すぎると、コーティングが厚くなりすぎて不均一になります。薄すぎると十分なカバー力が得られません。の chocolate tempering 上のユニット スニッカーズの生産ライン この正確な状態を維持する責任があります。バーがカーテンの下を通過するときに、下塗りが行われます。次に、振動するメッシュコンベア上を移動します。これには 2 つの目的があります。チョコレートが均一に流れてバー全体をカバーすることと、余分なコーティングを振り落とすことです。この余分なものの除去は、体重管理の重要なステップです。振り落とされる量は比較的一定であり、すべてのバーに均一な層が残ります。エンロービング後、バーはマルチゾーン冷却トンネルに入ります。冷却速度は慎重に制御され、チョコレートが適切な光沢、スナップ、保存安定性を備えて固まることを保証し、これまでに達成された正確な寸法と重量を固定します。

完璧に調整された成形とエンロービングのプロセスであっても、重量にわずかな変動が生じる可能性があります。したがって、一貫性を確保するための最も直接的なメカニズムは、 スニッカーズの生産ライン の実装です インライン重量チェッカ 。これらは、コンベア システムに直接統合された高速自動秤です。

個々のバーが冷却トンネルを出ると、重量チェッカーのロードセルの上を通過します。ほんの一瞬で、バーの質量が極めて正確に測定されます。これは、重みの一貫性を最終的に決定するものです。重量チェック計量機はラインの制御システムに接続されており、許容可能な重量の上限と下限が非常に厳しくプログラムされています。この「グリーン ゾーン」に該当するバーは、引き続き包装することが許可されます。ただし、システムは逸脱にも対処できるように設計されています。

重量チェッカーからのデータも集約され、 統計的プロセス管理 (SPC) システム。 This allows engineers to monitor the production process in real-time. SPC システムは、不合格のバーに反応するだけでなく、平均バー重量の徐々に増加するなど、微妙な傾向を検出できるため、プロセスが仕様から外れる前にデポジッターや押出機を事前に調整できます。これにより、継続的な検証と修正の閉ループ システムが構築され、 スニッカーズの生産ライン 体重管理のための自己最適化システム。

次の表は、一貫性を確保する上での主要な制御ポイントとその特定の役割をまとめたものです。

| 生産段階 | 制御機構 | 一貫性のある主要な機能 |

|---|---|---|

| 材料の準備 | 密度と粘度の制御 | 原材料の物理的特性を均一にし、成形時の挙動を予測可能にします。 |

| 形成と積層 | 精密押出および容積堆積 | エンロービング前のバーのコア質量と寸法を定義します。 |

| 切断 | マルチワイヤー切断システム | 製品の無駄を最小限に抑えながら、同一のバーの長さと幅を保証します。 |

| エンロービング | テンパリング&シェーカーコンベヤ | 均一なコーティング層を適用し、重量をコントロールするために余分なチョコレートを除去します。 |

| 最終検査 | インライン重量チェックと SPC | 100% の重量検証を提供し、プロアクティブなプロセス調整を可能にします。 |

それほど明白ではありませんが、一貫性を維持する上で同様に重要な要素は、 衛生管理と予防保守 。あ スニッカーズの生産ライン 機械、熱、電気システムが複雑に配置されています。これらのシステムの一貫したパフォーマンスは、一貫した製品の前提条件です。

たとえば、最も正確なキャラメル デポジッターであっても、ノズルが結晶化した砂糖で部分的に詰まると、動作が不安定になります。同様に、コンベアベルト上の堆積物により製品の高さが変化し、エンロービングカーテンの接触に影響を与え、ひいてはコーティングの重量に影響を与える可能性があります。したがって、徹底的かつ頻繁な洗浄は食品の安全性だけを考慮するものではありません。それはプロセスの安定性のための基本的な要件です。予防保守はこれに相当します。 Wear and tear on mechanical parts—such as the wires in the cutting system, the pumps in the depositors, or the bearings on conveyors—can introduce subtle variations over time.定期メンテナンス プログラムでは、コンポーネントが故障したり劣化したりする前に検査、校正、交換が行われ、システム全体の安全性が保証されます。 スニッカーズの生産ライン 毎日、設計されたパラメータ内で動作します。このプロアクティブなアプローチにより、計画外のダウンタイムが最小限に抑えられ、さらに重要なことに、機器の疲労によって発生する可能性のある製品仕様の徐々に変動が防止されます。

すべてのバーの一貫したサイズと重量は、単一の機械やプロセスの結果ではなく、完全に統合され制御されたシステムの成果です。の スニッカーズの生産ライン は精密工学の交響曲であり、最終製品の揺るぎない均一性を実現するために各段階が細心の注意を払って設計されています。材料特性の基本的な制御から積層プロセスの体積精度、マルチワイヤーカッターの明確な定義からチョコレートコーティングの規制された塗布に至るまで、すべてのステップは一貫性の連鎖における調整されたリンクです。

最終的、そしておそらく最も決定的な安全策は、ゲートキーパーとして機能する自動重量チェッカーであり、厳格な質量基準を満たすバーのみが消費者に届けられるようにします。このエンドツーエンドの管理は、厳格な衛生基準とメンテナンス基準に支えられており、卸売業者やバイヤーが信頼できる信頼性を提供します。これにより、納品されるすべてのパレット、すべてのケース、および個々のバーが同じ高い基準を満たすことが保証され、正確な予測と安定した価格設定が容易になり、最終的にはブランド、流通業者、消費者間の信頼関係が強化されます。の スニッカーズの生産ライン したがって、一貫性が主であり、交渉の余地のない成果である、卓越した製造におけるマスタークラスです。